Zapomeňte na karbon, přichází Inrekor!

Tento unikátní materiál by mohl znamenat revoluci v automobilovém průmyslu. Díky jeho výjimečným vlastnostem by totiž jeho použití dokázalo výrazně snížit dopad automobilů na životní prostředí při zachování bezpečnostních a pevnostních standardů.

Tento unikátní materiál by mohl znamenat revoluci v automobilovém průmyslu. Díky jeho výjimečným vlastnostem by totiž jeho použití dokázalo výrazně snížit dopad automobilů na životní prostředí při zachování bezpečnostních a pevnostních standardů.

Inrekor byl vynalezen konstruktérem a designérem Stewardem Morleym, který se pohybuje v branži více než 16 let. Jeho koncept však poprvé zrealizoval Freddy Page Roberts se svým partnerem, se kterým založili firmu Inrekor.

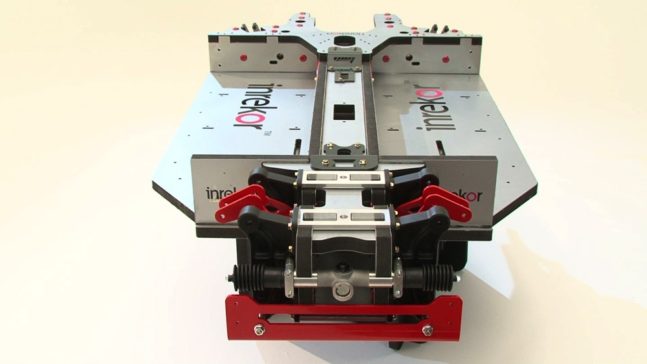

Technologie Inrekor je založena na ultra lehké sendvičové konstrukci tvořené kombinací běžně dostupných, plně standardizovaných a certifikovaných materiálů. Jednotlivé vrstvy jsou lepeny rovněž konvenčními způsoby. Inrekor je díky svým konstrukčním i mechanickým vlastnostem vhodným materiálem pro velkoobjemovou výrobu automobilových šasi. Mezi základní výhody jeho využití patří velice nízká hmotnost, nízké investice do výrobních technologií, všestranný a flexibilní design spolu s dobrými absorbčními a bezpečnostními vlastnostmi.

„Viděli jsme obrovskou příležitost pro celý automobilový průmysl, jak výrazně snížit jeho dopad na životní prostředí,“ řekl Morley a dodává: „Inrekor je ultra lehký sendvičový materiál tvořený jádrem ARPRO z expandovaného polypropylenu a lepených vrstev hliníku. Díky této konstrukci se nám podařilo dosáhnout vynikající pevnosti při zachování minimální hmotnosti. Abychom vyhověli všem náročným požadavkům, které jsou dnes kladeny na konstrukční materiály v automobilovém průmyslu, nechali jsme Inrekor otestovat nezávislými odborníky. Jak strukturální testy od Warwick Manufacturing Group, tak i nárazové testy společnosti MIRA prokázaly, že Inrekor požadovaná kritéria svými výsledky výrazně převyšuje. Je lehčí, jednodušeji vyrobitelný a ekologičtější než jakékoli jiné, v této oblasti dosud využívané materiály.“

„Viděli jsme obrovskou příležitost pro celý automobilový průmysl, jak výrazně snížit jeho dopad na životní prostředí,“ řekl Morley a dodává: „Inrekor je ultra lehký sendvičový materiál tvořený jádrem ARPRO z expandovaného polypropylenu a lepených vrstev hliníku. Díky této konstrukci se nám podařilo dosáhnout vynikající pevnosti při zachování minimální hmotnosti. Abychom vyhověli všem náročným požadavkům, které jsou dnes kladeny na konstrukční materiály v automobilovém průmyslu, nechali jsme Inrekor otestovat nezávislými odborníky. Jak strukturální testy od Warwick Manufacturing Group, tak i nárazové testy společnosti MIRA prokázaly, že Inrekor požadovaná kritéria svými výsledky výrazně převyšuje. Je lehčí, jednodušeji vyrobitelný a ekologičtější než jakékoli jiné, v této oblasti dosud využívané materiály.“

Společnost to s nasazením inovativního materiálu myslí zcela vážně. Na britských silnicích už můžete dokonce potkat i automobil postavený na základu z Inrekoru. Je jím replika Porsche 356 Speedster, kterou postavil sám Morley a testuje ji v reálném provozu. Stavba automobilu trvala pouze 13 týdnů.

U modelového případu rodinného auta by se v případě použití Inrekoru na výrobu šasi a dalších prvků dalo ušetřit 300 kg. A jak říká Freddy Page-Roberts: „Každých 100 kilogramů hmotnosti dolů znamená ušetřených 10 gramů CO2 na 100 kilometrů.“

V absolutních číslech a globálním měřítku by úspora hmotnosti 300 kilogramů na každém automobilu znamenala úsporu 10 miliard litrů pohonných hmot ročně a snížení emisí CO2 o 50 milionů tun. Materiál je navíc zcela recyklovatelný.

Technologie Inrekor je už teď chráněna mezinárodními patenty.

Česká stopa

Základ Inrekoru dokonce vzniká na území České republiky. V severočeském Chebu sídlí společnosti JSP, která je výrobcem materiálu ARPRO. Ten tvoří samotné srdce Inrekoru a určuje do značné míry jeho mechanické vlastnosti. Paul Compton, prezident společnosti JSP pro Evropu, Střední východ a Afriku, řekl: „Nápad Inrekoru se nám od začátku líbil, a proto jej intenzivně podporujeme. Spatřujeme v něm jednu z mála inovací, která může mít opravdu výrazný dopad na současný vývoj a konstrukci automobilů, kterou zároveň mohou výrobci vozů velice snadno a rychle implementovat.“

Základ Inrekoru dokonce vzniká na území České republiky. V severočeském Chebu sídlí společnosti JSP, která je výrobcem materiálu ARPRO. Ten tvoří samotné srdce Inrekoru a určuje do značné míry jeho mechanické vlastnosti. Paul Compton, prezident společnosti JSP pro Evropu, Střední východ a Afriku, řekl: „Nápad Inrekoru se nám od začátku líbil, a proto jej intenzivně podporujeme. Spatřujeme v něm jednu z mála inovací, která může mít opravdu výrazný dopad na současný vývoj a konstrukci automobilů, kterou zároveň mohou výrobci vozů velice snadno a rychle implementovat.“